Laserschneidmaschinen schneiden bis zu 300 Teile aus einer einzelnen großen Blechplatine. Aus Gründen der Nachhaltigkeit soll dabei so wenig Verschnitt wie möglich anfallen. Um dieses Ziel zu erreichen, werden die Teile möglichst effizient, jedoch nicht geordnet, auf der Platine verschachtelt. Die geschnittenen Teile, die zu unterschiedlichen Aufträgen und Kunden gehören, sind somit unzusammenhängend über die Platine verteilt. Folglich benötigt der Maschinenbediener für die Identifikation und das Sortieren der Teile zusätzliche Auftrags- und Teileinformation, was den Absortierprozess entsprechend zeitintensiv gestaltet.

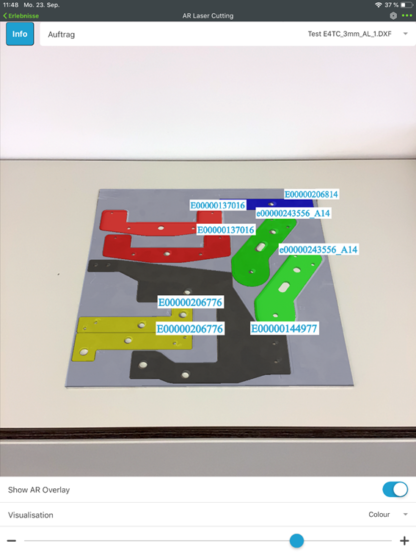

In der Demonstrationsfabrik wird eine Laserschneidmaschine genutzt, um Teile aus Blechplatinen zu schneiden. Die CAD-Daten für diese Teile stammen aus einer 3D-CAD Software. Hierbei sind die für AR notwendigen Modellfunktionalitäten im CAD-Modell integriert. Die CAD-Daten werden weiterhin um Auftrags- und Produktdaten ergänzt. Eine eigens für den Maschinenbediener entwickelte App greift über den Data Aggregation-Layer der IoP-Architektur auf diese Informationen zu und stellt sie bedarfsgerecht bereit. Indem die Kamera eines Smartphones oder Tablets auf eine fertig geschnittene Blechplatine gerichtet wird, sieht der Maschinenbediener ein AR-Overlay, über das Teile in verschiedenen Farben und mit Teile-ID dargestellt werden. Die Farbe dient dabei als erster Hinweis, welche der Teile zum selben Auftrag gehören. Weitere Informationen zu jedem Bauteil können durch Anklicken des jeweiligen Teils abgerufen werden. Der Maschinenbediener wird so in die Lage versetzt, im Arbeitsprozesse Teile um bis zu 28% schneller nach Aufträgen zu sortieren und den Anteil nicht-wertschöpfender Arbeit zu minimieren.

Detailbeschreibung